快充路线目的是提高电动车充电效率,其本质是提高充电功率,目前有增大充电电流和提高充电电压这两种路线。

编者按:招商证券指出,电动车终端产品当前主要痛点仍是续航,其次是充电时间,随着电池能量密度继续提升,里程焦虑可能逐步解决;未来补能/充电时效可能是影响终端消费体验的主要方向。快充推广可能给负极相关的材料体系带来比较大的变化,首先是负极制备技术与工艺的升级,负极材料可能选用二次造粒/炭化包覆,并更大比例掺混硅基材料,这就会带来新型负极粘结剂PAA的使用,还可能给导电剂市场带来变化。

快充渗透率有可能快速提高。对终端消费者而言,补能时效可能是继续航里程之后的核心性能指标,随着能量密度不断提升,续航问题可能逐步解决,快充可能是下一阶段的重要努力方向。我们预计,新车型充电倍率可能从目前1-2C主流水平向4C充电升级,对应的充电时长可能从30分钟缩短到15分钟;中高端新车型,明年快充渗透率有可能超过15%。

快充可能带来负极材料制造与工艺的改变。倍率性能主要取决于负极,快充的负极材料为兼顾倍率与容量性能,可能需要进行二次造粒并采用碳化包覆工艺。造粒环节基本决定了负极材料粒径大小,小颗粒比表面积大,锂离子迁移的通道更多、路径更短,倍率性能好,反之大颗粒的压实密度高、容量大。炭化包覆相当于在石墨外表面形成缓冲层,有助于提高倍率性能,还可以在表面形成致密的SEI膜,提高首效、循环寿命。综上,快充可能会提高负极壁垒,进而提升中高端市场的集中度。

硅基负极会是未来快充方案下的良好选择。相较于石墨,硅的理论容量超其10倍,在石墨负极中掺硅后,材料克容量会随硅含量迅速上升。目前硅碳复合材料和硅氧复合材料是硅基负极的主要技术路线。在掺入一定比例硅材后,再将负极材料粒径细化,材料的锂离子嵌入活性位点和扩散通道也会相对较多,这使得硅基负极在克容量较高的同时,也能满足快充所需的倍率性能的要求。快充的进一步发展,可能加快硅基负极的应用。

快充可能加快新型粘结剂PAA的使用与替换,并加大导电剂使用。当前石墨负极主流的粘结剂主要是SBR与CMC,其中CMC的机械强度大,而SBR柔韧性、粘黏性强,因而通常在石墨负极中组合使用。如果硅基负极开始应用,现有粘结剂性能将难以满足其要求;业界目前较多探索使用PAA新型粘结剂。PAA材料体积热膨胀系数小,热扩散系数大,电池在充放电和高温状态下安全性更强,并具有良好的电解液溶胀率和稳定性。负极粘结剂目前总体供需比较紧张,未来PAA等新产品将开始应用,渗透率有望提升较快。高性能导电剂碳纳米管(CNT)搭配硅基负极,有利于提升电池倍率性能和循环寿命,如果单壁碳纳米管成本下降,使用强度也将增加。

风险提示:技术进步不及预期、下游需求不及预期、产品价格持续下降。

研报全文如下:

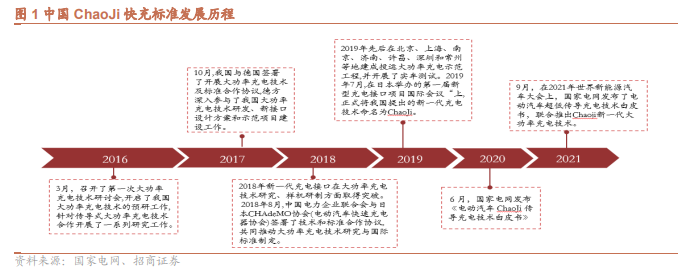

一、充电系统的快充趋势逐步形成

1.1、 快充技术介绍

快充是指在较短时间内使动力电池达到或接近完全充电状态。对于动力电池,快充的平均充电倍率一般需达到1C或以上。电池的充放电倍率一般由nC(Capacity)表示,电池的C额定值是对电池充放电时的电流的测量。

目前大部分电动车快充倍率在1C-2C之间,特斯拉超级充电桩V3功率最高可达250kW,对应最高充电倍率约2.5C,在13分钟、28分钟分别可充满50%、80%电量,对应续航250、400km。为实现更高的补能效率,提升充电倍率是必然趋势。

为匹配快充需求,主机厂积极推出高压平台车型。保时捷Taycan为业内首个推出800V高压电气架构,搭载800V直流快充系统并支持最高270kw(约2.5C)的大功率快充的电动车型。随后比亚迪、小鹏、华为等企业相继推出高电压平台的快充方案。

快充路线分为大电流快充和高电压快充。快充路线目的是提高电动车充电效率,其本质是提高充电功率,目前有增大充电电流和提高充电电压这两种路线,具体来看:

◾ 大电流快充可支持200kW级快充,充电10分钟可续航200-300km。根据国家推荐标准《电动汽车传导充电系统》,搭载400V电压平台时,100kW级功率充电10min大约补充16.7kWh的电量,对应续航约100km(假设百公里耗电量13kWh)。当充电电流提升至500A以上时,充电功率可以达到200kW级,充电10min补充电量约33kWh,对应续航约200-300km(假设百公里耗电量13kWh),有效提高充电效率,缓解充电焦虑。

◾ 高电压快充可实现400kW级超充,充电5分钟可续航200-300km,同时高压架构有利于降低热损耗、减轻整车重量和提升续航里程。实现400kW级充电则须将电动车从400V升级至800V级高电压平台,当电流为500A时即能够将充电功率提升至400kW,实现充电5min,续航200-300km。采用800V 高压架构除了能够提高充电功率,在整车电机输出功率不变的情况下,能够显著减小电流,从而有效降低热损耗;大幅降低的电流带来车内线束线径的减小,有利于车内空间布局的优化,同时减轻整车重量,带来续航里程的提升。

二、快充将带动负极相关材料体系升级

2.1 快充有望推动硅基负极使用比例提升

电池快充性能主要取决于负极材料。在充电条件下,负极作为锂离子的接受体,需要具备快速接纳大量锂离子的嵌入能力,否则在快充过程中锂离子会在负极表面沉积、析出,形成锂枝晶,可能会刺穿隔膜造成内短路,从而造成安全隐患。

造粒(二次造粒)、炭化包覆技术是决定负极快充性能的核心knowhow。目前主流负极材料以人造石墨负极为主,生产流程可主要分为预处理、造粒、石墨化、炭化包覆(可省略)、球磨筛分几个步骤。其中造粒与炭化包覆基本决定了负极的倍率性能。

粒径大小基本决定负极材料的倍率性能。造粒环节基本决定了负极材料的粒径大小,小颗粒比表面积大,锂离子迁移的通道更多、路径更短,倍率性能好,反之大颗粒的压实密度高、容量大。而高端的石墨负极为兼顾两个倍率与容量性能,往往进行二次造粒步骤,将原有颗粒与石油焦、针状焦等基材在一定条件下再次造粒,所得材料倍率等性能会优于一次造粒的同粒径产品。该工艺壁垒较高,璞泰来率先在高端人造石墨负极产品上运用,是其核心knowhow之一。

炭化包覆可改善石墨负极倍率性能。由于软硬碳的层间距离比石墨稍大,通过在石墨负极表层包覆一层无定形碳或者其它碳材料,相当于在石墨外表面形成缓冲层,从而提高倍率性能,还可以在表面形成致密的SEI膜,提高首效、循环寿命。该工艺难点在于包覆材料的选择与包覆层的厚度、均匀度。璞泰来、杉杉常将其运用于高能量密度快充消费或者动力负极。

掺杂改性的核心目的在于提升负极材料比容量。该环节多样性、差异性极强,目前掺杂比例较大的材料有天然石墨、硅等,两者在理论比容量上均要高于人造石墨,天然石墨成本也更低。进行掺混后,在相同粒径下,也就是对应维持相同的倍率性能的条件下,天然石墨/硅的比例越高,材料的比容量越高。据行业反馈,日韩企业在天然石墨掺混比例上会显著高于国内企业,可能为掺混工艺、及配套电解液配方上有一定程度的差异,而硅的掺混比例目前还较低。

除负极外,高倍率需求下,电池电解液配方也需做出一定调整,LiFSI、LiBOB等新型锂盐用量可能增加,用以增加电解液电导率、建立更为稳定的SEI膜。而在正极方面,三元正极倍率性能略好于铁锂。

硅基负极会是未来快充方案下的良好选择。相较于石墨372 mAh/g的克容量,硅的理论容量超其10倍,高达4200mAh/g。这使得在石墨负极中掺硅后,材料克容量会随硅含量迅速上升。目前硅碳复合材料和硅氧复合材料是硅基负极的主要技术路线。在掺入一定比例硅的基础上,再将负极材料粒径细化,材料的锂离子嵌入活性位点和扩散通道也会相对较多,这使得硅基负极在克容量较高的同时,也能满足快充所需的倍率性能要求。

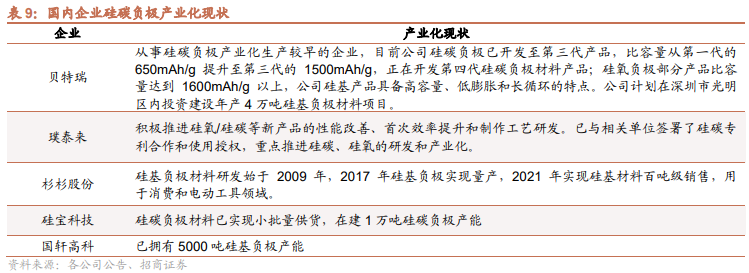

国内硅基负极仍处于产业初期,众多企业展开布局。相较于日韩在硅基负极应用的深度布局,我国硅基负极的实际应用相对小众,主要系硅基负极的生产复杂,技术难度大,工艺非标准化,准入门槛高。2021年中国硅基负极的出货量为1.1万吨,渗透率约1.5%。但硅碳负极高容量的优势备受关注,贝特瑞、杉杉股份等企业都展开对硅基负极的布局并实现量产。

碳纳米管搭配硅基负极进一步优化性能。硅基负极容量优势明显,但还存在硅体积易膨胀、循环性能一般等缺点。目前主要通过添加碳纳米管等导电剂来解决。由于碳纳米管具有较高电导率、大长径比,易形成导电网络纤维结构,能够与活性材料点对线接触,这将有利于提高电池容量、倍率性能、电池循环寿命。

2.2 快充技术有望带动新型负极粘结剂PAA的使用

2.2.1、电池粘结剂介绍

电池粘结剂是锂离子电池中重要的组成部分,对电池电化学性能有重要影响。电池极片制造工艺,可细分为浆料制备、浆料涂覆、极片辊压、极片分切、极片干燥五道工艺。极片制造工艺直接影响电池性能表现,而电池浆料的制备是极片制造的基础,因此电池浆料的优劣对电池的电化学性能有重要影响。电池电极浆料通常包括活性物质、导电剂、溶剂和粘结剂,粘结剂在其中将活性物质与箔材、活性物质与活性物质之间、活性物质与导电剂之间粘结起来,主要作用有:

◾ 提供稳定性,维持正负极活性材料在充放电过程中结构和体积变化。防止活性材料脱落,提升极片的循环稳定性。

◾ 降低电池内阻,提供电极内所需要的电子传导;

◾ 改善电解液的润浸性,促进锂离子在电极到解液的界面传输。

在负极粘结剂材料方面,当前石墨负极主流的粘结剂主要是SBR以及CMC,CMC的机械强度大,而SBR柔韧性、粘黏性强,因而通常在石墨负极中组合使用。硅基负极则主要使用PAA作为粘结剂。

2.2.2、传统负极粘结剂需求和竞争格局分析

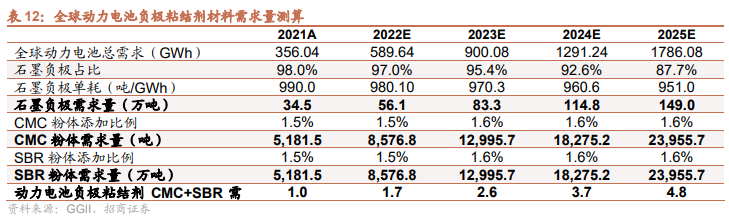

2025年动力电池负极粘结剂用CMC+SBR粉体市场需求有望达到约4.8万吨。随着新能源汽车销量不断上升,我们假设到2025年全球动力电池需求量约为1786GWh。同时,当前石墨负极使用比例较高,但随着电池技术的发展和快充的逐步推广,预计往后硅基负极的使用比例会逐步提升,预计到2025年,石墨负极的使用占比为87.7%。

同时,当前CMC+SBR添加比例均为1.5%,随着电池功率的不断提升,粘结剂的添加比例会有所提升,假设到2025年添加比例提升至1.6%;此外,当前石墨负极的单耗约为990吨/GWh,随着技术的提升,假设单耗到2025年降低至951.0。基于以上假设,测算出到2025年,全球动力电池负极用SBR+CMC粉体需求量有望达到约4.8万吨。

CMC+SBR市场当前以外资厂商为主导。目前应用于锂电池电极的高端水性粘结剂CMC、SBR市场基本被 ZEON、雅诗兰、双日等外资厂商垄断,国内行业企业主要从事 SBR、PAA 等粘结剂的中低端产品研发生产,正在向高端胶粘剂市场导入。

国内众多厂家积极扩张CMC、SBR产能,未来国产CMC、SBR渗透率有望快速提升。当前,国内已有多家公司开展未来负极粘结剂的产能布局。回天新材发行可转债拟投资年产 5.1 万吨锂电池电极胶粘剂项目,该项目的锂电池用水性胶粘剂应用于锂电池可以增强锂电池结合力、缓解锂电池体积膨胀、抑制电解液分解,改善循环性能;硅宝科技于 2019 年完成中试并建成产能 50 吨/年的硅碳负极材料中试生产线,2021 年 11 月公告 “1 万吨硅碳负极、4 万吨专用粘合剂项目”,根据项目环评报告书,其中包括建设 3000 吨/年的丙烯酸乳液,可用于电池负极粘结剂以及隔膜涂覆浆料。

随着国内企业CMC、SBR产能逐步投产落地,预计2025年国产CMC+SBR粉体出货量有望达到约2万吨。根据GGII统计,当前CMC+SBR国产粉体渗透率约为10%。未来几年,随着国内厂商规划的CMC、SBR产能逐步落地以及动力电池市场的快速发展,CMC+SBR粉体国产化渗透率有望快速提升。假设2025年石墨负极占比为87.7%,同时全球动力电池总需求量为1786GWh;此外,假设国产CMC+SBR粉体渗透率在2025年达到41%。基于以上假设,我们测算到2025年,CMC+SBR国产粉体出货量有望达到约2万吨。

2.2.3、硅基负极使用比例提升有望带动粘结剂PAA的推广

硅基负极能量密度优势大,符合高压快充等新技术趋势,为新一代负极材料方向。目前市面上广泛使用的负极材料仍为石墨材料,但商业化的石墨负极容量发挥已接近其理论比容量,限制其进一步的应用。硅基负极具有很高的克容量和较低的电化学嵌锂电位,高比容快充性能强,正是快充和储能电池系统等一系列新技术领域发展的迫切需要。但硅基负极在循环过程中,体积碰撞系数大,需要搭配新型粘结剂PAA进行运用。

PAA能够比较有效的抑制活性材料在电解液中的膨胀。聚丙烯酸(PAA)2006年开始用作锂电池黏结剂,其分子结构简单、易合成,能溶于水、乙醇以及NMP等溶剂,可作为锡、硅、石墨负极和LiFePO4、LiMn2O4等正极的黏结剂。其在碳酸盐中具有较低的溶胀性和较高的弹性模量,并因其羧基含量高,可以与活性材料表面的羟基形成强氢键作用。

因膨胀系数较小,PAA相较于PVDF基电池更加安全。PAA 的体积热膨胀系数较小,热扩散系数大,在电解液中具有化学及电化学稳定性有利于提高电池的使用寿命及性能;同时,PAA较 PVDF 基电池更安全,因体积膨胀发生的安全事故的可能性更小,可以避免因温度集中而引发的火灾。

PAA粘结剂还具有更好的首次库伦效率、更好的循环性能以及阻抗性能等特性,十分适合应用于硅基负极当中,具体来看:

◾ 库伦效率:PAA相较CMC、PVDF有更高的首次库伦效率;使用PAA-PEO-PAA 黏结剂的电极表现出80%的首次库仑效率,而相同条件下使用PVDF仅68%。高首次库伦效率能够促使更稳定的SEI膜的形成,从而提高黏结剂对活性材料体积变化的承受能力,抑制电解液对电极的腐蚀,更好地提高电池的循环稳定性。

◾ 循环性能:PAA在硅基负极中有更好的循环性能;ACC/PAA作为硅基负极黏结剂时,由于其高交联网络和机械韧性,能够承受硅基负极剧烈的体积膨胀,在100次循环后仍可保持75%的容量且电极表面依旧平整。

◾ 阻抗性能:PAA具备更佳的阻抗性能,使用PAA黏结剂的锂电池的阻抗值远小于PVDF,且对应的锂离子扩散系数也更大,表明能够形成化学键和非晶聚集的PAA粘结剂可以促进电极在充放电过程中的稳定性,减小阻抗,提高锂离子扩散速率,且可以在活性材料表面形成稳定的SEI膜,从而降低阻抗,提高电池的电化学性能。

此外,PAA适度的亲和力有利于锂离子在电极内的迁移,从而获得更高的锂离子传输速率,基于以上出色的性能,PAA可以很好地用作硅基负极粘结剂。

硅基负极产业化加速,PAA 发展前景向好。随着贝特瑞、璞泰来、杉杉等企业纷纷布局硅基负极产能,硅基负极产业化加速,而PAA是适用于硅基负极的新型粘结剂,有效提升循环性能,抑制材料膨胀。PAA 有望凭借优良性能获得推广,其发展前景向好。

2025年全球动力电池负极粘结剂用PAA总需求量有望超过6000吨。未来,随着高压快充渗透率的进一步提高,预计硅基负极的占比也将逐步提高;同时,假设2025年全球动力电池总需求达到约1786GWh,硅基负极占比到2025年提升至12.3%,硅基负极单耗为864.5吨,PAA添加比例到2025年提升至3.2%。基于以上假设,测算到2025年,硅基负极PAA的需求量合计有望超过6000吨。